Stampaggio a Iniezione

Prodotti stampati con la massima precisione e materie prime di alta qualità.

Tramite la tecnica dello stampaggio per iniezione, Telcom è in grado di creare manufatti in materiale plastico destinati a svariati usi.

Il processo di stampaggio a iniezione della plastica consiste sostanzialmente nel fondere granuli di plastica (polimeri termoindurenti/termoplastici) che vengono plastificati mediante estrusione ed iniettati a elevata pressione all’interno di uno stampo progettato in funzione della figura che si vuole ottenere, la stessa viene così riempita per poi raffreddarsi in pochi secondi per mezzo di circuiti interni di acqua fredda e consegnare così il prodotto finale pronto all’uso.

Si tratta di un processo industriale consolidato e molto diffuso, che viene usato per realizzare una varietà di prodotti di uso comune. La maggior parte degli oggetti in plastica che ci circonda nella vita quotidiana è infatti ottenuta tramite questa tecnica.

30 anni di esperienza

Telcom ha investito nell’acquisto di macchinari di ultima generazione e nel know how dei suoi professionisti per produrre articoli stampati con la massima precisione e con l’impiego esclusivo di materie prime dalla qualità certificata.

Ecco i principali vantaggi della tecnologia dello stampaggio per iniezione:

- Elevata produttività

- Bassi costi di produzione e alta automazione dei processi

- Possibilità di produrre pezzi con geometrie complesse, di dimensioni piccole, medie e anche molto grandi

- Produzione di manufatti con diversi colori e tipologie di materiali in funzione dell’uso

L’impianto di produzione Telcom on site

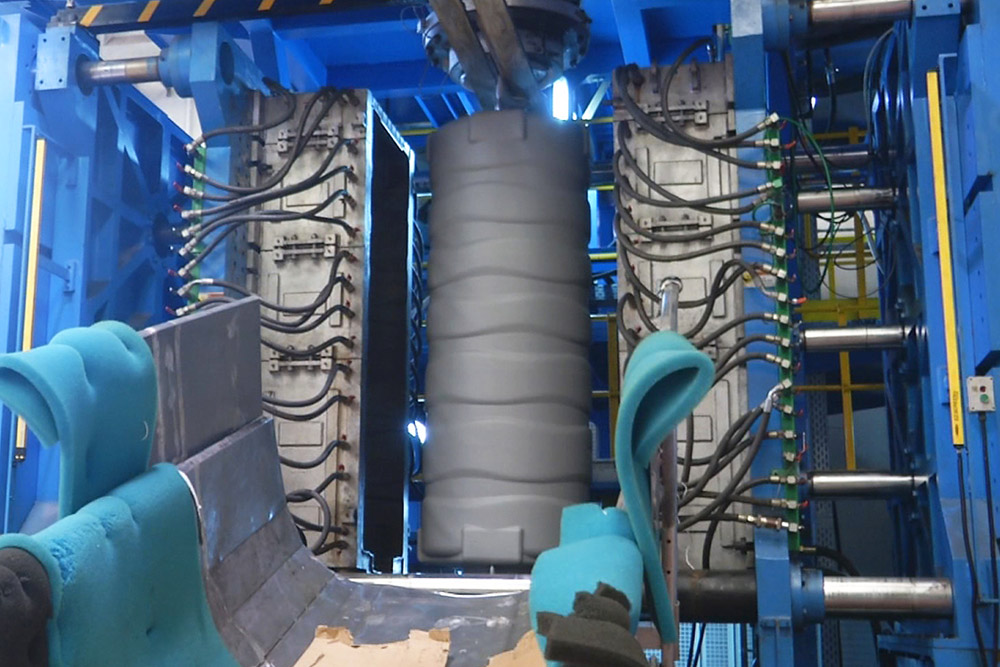

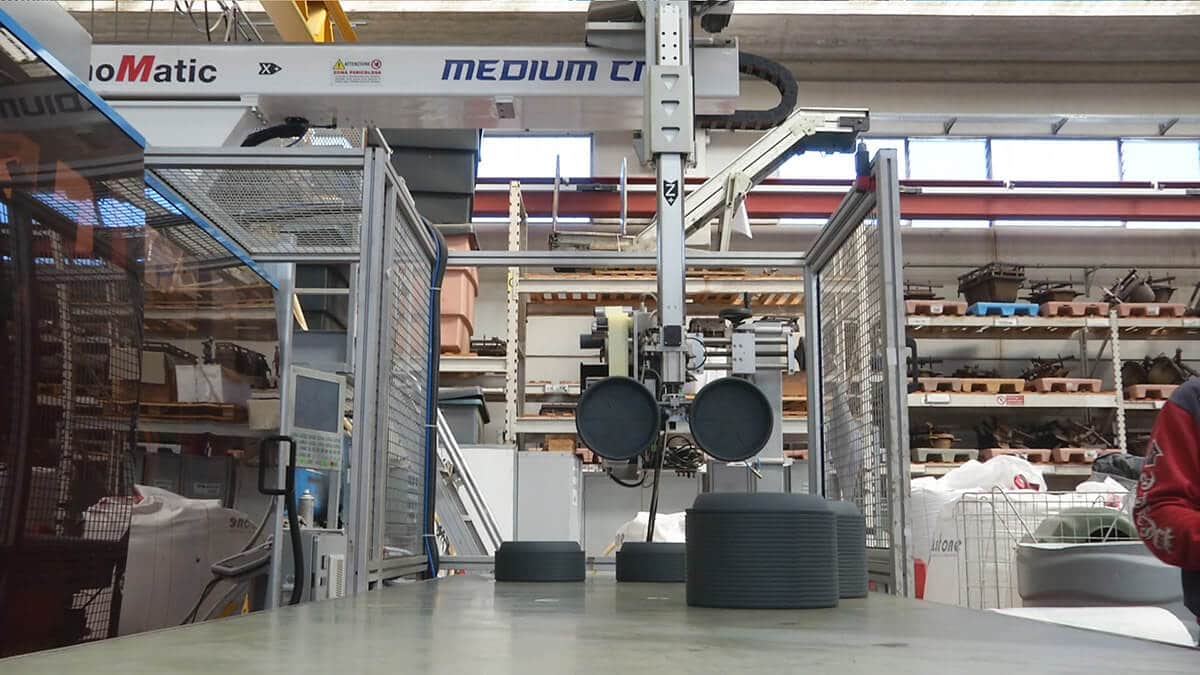

Otto impianti per lo stampaggio automatizzato di ultima generazione da 16 a 1300 tonnellate. Sei robot Pick-and-Place dalla presa del manufatto all’etichettatura, applicazione dei codici a barre e al confezionamento in linea

Il procedimento dello stampaggio a iniezione

All’inizio del processo di stampaggio a iniezione, il polimero plastico da stampare, in dimensioni variabili tra 1 e 5 mm circa, viene introdotto all’interno dell’estrusore per essere riscaldato e preparato in forma fusa pronto per essere iniettato ad alta pressione all’interno dello stampo e riempiendo la cavità che rappresenta in negativo il pezzo. Il completamento viene raggiunto con la fase di compattamento, durante la quale il materiale viene mantenuto a pressione fino alla sua completa solidificazione.

Rispettati i tempi di raffreddamento completo, lo stampo viene aperto per permettere al robot manipolatore di prelevarlo ed etichettarlo.